2020-05-09 来源:鑫海矿业 (3754次浏览)

按照浸出时物料的运动方式,化学浸出选矿法可分为渗滤浸出和搅拌浸出两种。在处理废弃的矿柱、围岩、尾矿以及品位很低的矿物时,渗滤浸出选矿法是常用的选矿方法。渗滤浸出是指浸出剂借助重力或者压力的作用,自上而下或水平方式渗透流过固定矿石层的一种浸出方式。在运用渗滤浸出选矿方法时,选择合适的渗滤浸出方式是保证选厂经济效益的关键。下文,我们将从渗滤浸出方式和浸出剂的选择两方面,带你详细了解渗滤浸出选矿方法。

不同的矿山,选择的渗滤浸出方式也不同。可以选择槽浸(池浸)、堆浸和就地浸三种浸出方式。通常情况下,孔隙度较小的贫矿,可选择槽浸法,槽浸需把矿石破碎至小于10毫米。堆浸多用于采出的或者碎至一定粒度后的矿石,如孔隙度较大的采出废石,表外矿和贫矿。就地浸出的方式,多用于阶段崩落法开采的地下矿或采空区的残留矿、矿柱等所含目的矿物的回收。

槽浸法

依据生产处理量的大小,使用槽浸法时,浸出槽的外壳可用不同的材质制成。大小依据生产设计规模,实际生产过程中,可采用多个渗滤浸出槽同时操作。一般情况下,需在渗滤浸出槽槽底的0.1~0.2m处设假底,假底上则铺有可渗透材料,然后,上面再铺一厚层块状矿石。同时,为了方便槽体内浸出液流动,底部可略向浸出液出口方向倾斜。浸出槽的内衬,按照处理不同矿石和使用浸出液(各种酸、碱等其它浸出剂)的不同,需选择不同材质的内衬,比如沥青、耐酸混凝土,铅板、环氧树脂、聚乙烯塑料、聚合材料等。

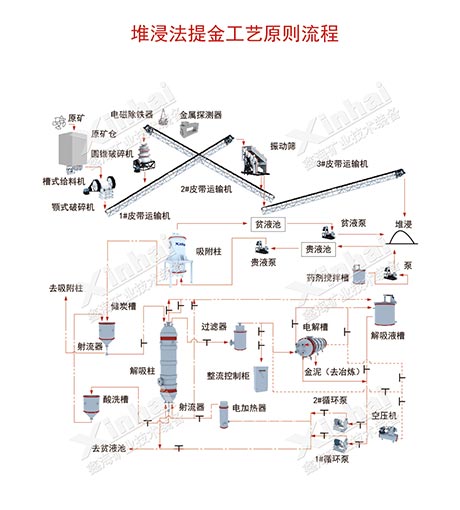

堆浸法

以金矿为例,堆浸就是把细矿粒与保护碱(石灰)混合,堆置在不渗漏的地面(浸垫)上,将氰化物或者无毒环保提金药剂的溶液淋洒在矿石堆上,当溶液由上而下缓慢的穿过矿堆(渗滤)时,金溶解,从底面流出的含金溶液(贵液)送去进行炭吸附-解吸电解,或锌粉置换等工艺获得金泥,经冶炼后获得贵金属,脱金后的氰化物溶液或者无毒浸金溶液(贫液)返回喷淋矿堆循环使用。

就地浸

就地浸就是在勘测好的采场地面分区钻孔,再把浸出剂由注入孔注入矿体,浸出液由回收孔抽至地面处理。使用就地浸出方式,可减少昂贵的建井、采矿、运输、磨矿等工序的生产投资成本,同时,也可减少环境污染。但是,就地浸出要求矿体有良好的渗透性,同时,矿体周围有相应的不透水层、基岩稳定,地下水位低,防止浸液流出,并有利于浸液回收。目前,就地浸主要用于从采空区回收铜、铀、稀土等,可用清水、酸性液体、无机盐等作为浸出剂。

根据被浸物料和浸出剂的相对运动方式不同,可选择顺流、逆流和错流的浸出方式。如果被浸物料和浸出剂的运动方向相同,则为顺流。反之,则为逆流。当被浸物料和浸出剂流向交错,则为错流浸出。渗滤浸出槽可采用顺流、逆流和错流的方式。堆浸和就地浸出一般采用顺流的浸出方法。

顺流浸出

顺流浸出也称并流浸出。顺流浸出浸液中的目的组分含量较高,浸出剂的耗量较小。但其浸出速度小,浸出时间较长。在生产过程中,可采用并流连续浸出的方式,其中精矿和浸出剂的运动方向相同。并流连续浸出是将浸出剂、水和精矿连续加到反应器中,并连续卸料的过程。其具有设备生产能力大,热利用率高,能耗低等的优点。

逆流浸出

逆流浸出可较充分地利用浸液中的剩余浸出剂,可以得到目的组分含量较高的浸出液,浸出效率高。逆流浸出可以充分利用浸液中的剩余浸出剂,所以浸出剂耗量相对较低。但这种工艺技术操作控制要求较高,在实际生产过程中,多适用于低品位精矿的浸出。

错流浸出

错流浸出的浸出速度快,浸出时间较短,浸出率较高。但因浸出液的体积大,浸出液中剩余浸出剂浓度较高,所以需要消耗大量的浸出剂。错流浸出浸出液中目的组分含量较低。目前,错流浸出方法主要用于低品位的价值高的金属。

浸出剂是指用于浸出的试剂,包括水溶剂和非水溶剂。其中,浸出方法不同,水溶剂的选择也不相同。常见的浸出方法包括碱浸、酸浸、盐浸、细菌浸和水浸法。

碱浸法常采用碳酸钠、苛性钠、氨水、硫化钠等。适用于除去石墨、金刚石等非盐类矿物中的硅酸盐杂质。主要用来处理含硫化矿少,碱性脉石矿石和含碱性脉石矿石。

非金属矿物在实现特殊工业用途之前,常见的是要除掉矿物中的着色杂质,主要是其中所含的铁的各种化合物,比如Fe2O3。酸浸法是除去非金属矿物中单体褐矿即薄膜铁的比较有效的方法。酸浸常用的浸出药剂有稀硫酸、浓硫酸、盐酸、硝酸、王水等。可用来处理金、银、铜、磷、辉钼矿等。

盐浸是用无机盐的水溶液或其酸液(或碱液)作浸出剂。常用的浸出药剂有氯化钠、氯化铁、氯化铜、氰化钠等。可以用来处理白铅矿、氧化铅矿物、铜、铅、铋等硫化矿等。

细菌浸出常采用菌种+硫酸+硫酸亚铁作为浸出剂。可用来处理铜、铀、金等硫化矿。

使用水作为常用的浸出剂,多用来处理胆矾矿、焙砂等。

在实际生产过程中,选择恰当的渗滤浸出方式和浸出剂十分重要,不同的矿山适用的工艺也不同,建议矿主选择能够进行选矿试验研究的厂家,先进行选矿试验,再选择合适的渗滤浸出法,从而避免不必要的经济损失。

上一篇: 球磨机安装调试步骤大全及操作注意事项

下一篇: 球磨机噪音来源及降噪方法探讨