2015-11-10 来源:鑫海矿业 (13416次浏览)

原生金矿暴露在空气中通过风化作用,矿石逐渐破碎成金粒与岩屑,在外力的搬运下比重较大的颗粒在山坡、河床与湖海滨岸等地富集下来,当这些沉积物具有开发价值后就成了砂金矿。而砂金矿选矿通常采用重选方法实现提纯,作业前可先进行预处理,本文将为大家着重介绍砂金矿重选设备及预选设备。

砂金矿重选常用的设备主要是摇床、跳汰机、螺旋溜槽和螺旋选矿机几种,选别过程中利用颗粒间粒度、形状、比重的差异来分选富集。

跳汰机基于床层松散-分层原理实现矿物分选,是砂金矿选矿的常用设备。作业时,通过传动机构驱动隔膜上下往复运动,使跳汰室内的水流产生周期性脉动。在水流上升和下降过程中,矿粒群按密度差异产生分层,密度大的金粒逐渐沉降至底层,通过排矿装置排出成为重产物;密度小的脉石矿物则位于上层,随水流排出成为轻产物。

跳汰机适于处理粗粒(粒度≥0.2mm)及中粒砂金矿,对含黏土较少、粒度组成相对均匀的矿石效果较好。

跳汰机的处理能力大,单机处理量可达50-500吨/小时,适合大规模工业化生产;对粗粒金的回收率高,一般可达90%以上。

摇床的床面呈梯形或菱形,在传动机构带动下做往复差动运动,同时给水槽向床面供给横向水流。矿浆给入床面后,在横向水流和床面振动的共同作用下,矿粒群按密度、粒度和形状差异产生分层和分带,最终不同性质的矿物颗粒在床面的不同区域排出。

摇床特别适于处理细粒及微细粒(粒度0.074-2mm)砂金矿,对含泥量较低、金粒单体解离度高的矿石分选效果较好。

摇床的分选精度高,能够实现矿物的准确分离,获得高品位的金精矿,适应不同粒度和性质的砂金矿;能耗较低,设备运行成本相对较低。

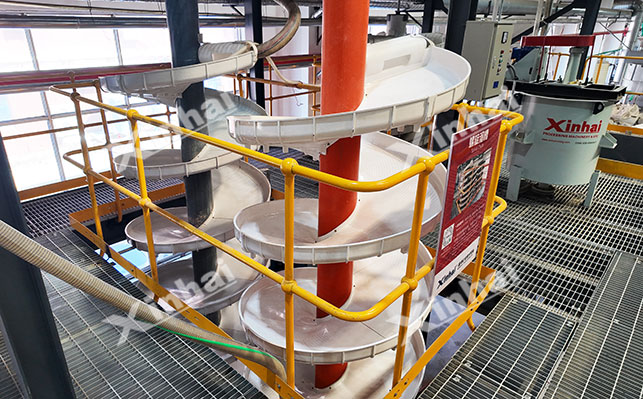

螺旋溜槽是利用矿粒在螺旋形槽内的水流运动中,因密度和粒度差异产生不同的运动轨迹实现分选的。矿浆从槽体顶部给入,在重力、离心力和水流力的综合作用下,密度大的金粒向槽体外侧移动并沿槽底排出,密度小的脉石矿物则向内侧移动并从上部排出。

螺旋溜槽适于处理中细粒(粒度0.04-2mm)砂金矿,尤其适合处理含泥量较低、粒度均匀的矿石。

鑫海生产的螺旋溜槽采用高质耐磨工程塑料,可耐酸碱,且阻燃、耐寒,相比玻璃钢寿命更长,处理量大,单头处理量为1.5~2吨/小时,单台处理量可达6吨/小时;占地面积小,适合在山地或场地受限的区域使用。

离心选矿机主要是通过高速旋转产生离心力,来强化重力分选,过程中矿物颗粒按照密度不同实现分选,密度大的金粒迅速沉降至转鼓内壁,经排矿装置排出;密度小的脉石矿物则随矿浆从转鼓上部排出。

离心选矿机更适于处理微细粒(粒度≤0.074mm)砂金矿,对含泥量高的矿石有较强的抗干扰能力,能够有效避免细金被黏土包裹而流失。

以上是常用的砂金重选设备,不过在选矿过程中,针对一些堪布粒度较大、解离性好,开采出来的砂金矿中存在大于100mm的颗粒,在选别作业前须碎解这些粗粒,避免夹杂在其内部的黄金在分选过程中随其一起流失到尾矿。砂金矿中微细粒级含金甚微,其回收难度大,但是其中微细粒级矿泥对后续重选作业影响很大,需进行预处理除去细粒矿泥。

砂金矿重选前的预处理作业常用设备主要是圆筒筛和振动筛。

圆筒洗矿筛是通过动力传动,使物料在桶内受冲洗水的冲刷和筒壁的摩擦,黏土等泥质物被分散并随水流排出,砾石等粗粒物料则通过筛孔排出,细粒矿浆从圆筒末端流出。

圆筒洗矿筛多适于处理含黏土、砾石较多的砂金矿,特别是黏土胶结型砂金矿,筛分效率高,可处理含泥量高达30%的矿石,单机处理量达100-500吨/小时。

振动筛是通过振动电机或偏心块产生的激振力使筛面产生振动,实现矿料筛分分级的。作业时,矿料给入筛面,在振动作用下,小于筛孔尺寸的颗粒透过筛网成为筛下产物,大于筛孔尺寸的颗粒则留在筛面上成为筛上产物。

振动筛多适于各类砂金矿的粒度分级,主要用于去除粗粒砾石(粒度>20mm),为后续重选设备提供合适的给矿粒度。

砂金矿选矿设备的选择需综合考虑矿石性质、生产规模、投资成本等多方面因素。在实际应用中,如何选择设备或如何组合使用设备达到理想效果,需进行试验分析,通过选矿试验,给出适合的砂金矿选矿设备类型及型号规格。

上一篇: 旋流微泡浮选柱,高效的金矿选矿设备

下一篇: 金矿石如何提炼黄金