2024-03-05 来源:鑫海矿业 (1401次浏览)

随着社会经济快速发展,我国对铁矿资源的需求量将持续上升。但我国铁矿石平均含铁品位低于30%,而贫矿石占全部铁矿石资源储量的98.8%,若想针对该类铁矿进行有效回收,铁矿预选作业少不了。预选遵循了“能抛早抛”和“节能降耗“的原则,通过铁预选技术分阶段从选矿过程中去除杂质成分,有效提升了铁精矿的回收率,同时,降低了企业的投资成本。

下面我们一起来了解不同的贫铁矿石预选方法有哪些?

一般超贫磁铁矿边界品位要求为MFe>6%,工业品位要求为 MFe>8%,其选矿比能达 8~15,但单位选矿成本高,因此,需围绕“多碎少磨、粗粒抛尾、能丢早丢”原则展开。目前,可采用阶段破碎-阶段干式预选工艺或高压辊磨-分级预选工艺进行预选。

阶段破碎-阶段干式预选:利用悬浮干式预选磁选机分别对-25mm细碎产品和一段预选精矿的高压辊磨超细碎产品(-3mm)进行预选抛尾,两段抛尾产率累计达83.30%。

高压辊磨-分级预选:其中+2 mm 粒级采用传统筒式干选机抛尾,粗精矿返回高压辊磨机构成闭路破碎;-2 mm 采用具有振动充气斜槽的沸腾式干式磁选机进行抛尾,干选精矿再经湿式磁选抛尾后进入磨选系统,湿选尾矿脱水后与干选尾矿合并,送尾矿干堆场堆存。该工艺可抛除85%以上的尾矿,解决了矿山企业面临的开采矿石变硬、铁品位下降造成的碎磨系统处理能力不足以及精矿产量下降的问题,同时尾矿干堆能够延长尾矿库的使用年限。

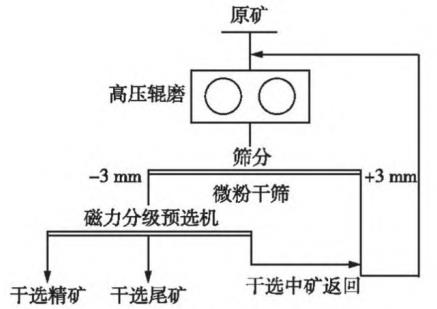

针对微细粒嵌布的磁铁矿石,采用常规的干式磁选预选设备对其选别效果并不理想,其主要原因在于磁铁矿等强磁选矿物经磁化后会存在较强的相互作用力,导致颗粒间易形成磁团聚体并夹杂脉石。为改善该问题,可采用高压辊磨-3mm干筛-干式磁选预选-中矿循环解离的预选方法,采用360°旋转交变磁场和偏心滚筒,构建独特的交变渐弱分选磁场,能够大程度地减少细粒磁性夹杂和机械夹杂。

钛磁铁矿和钛铁矿是钒钛磁铁矿回收的主要目的矿物,多呈集合体产出,且微细粒钛铁矿与钛磁铁矿共同嵌布于脉石中。针对该类弱钒钛磁铁矿,可采用新型ZCLA重磁拉选矿机,该设备利用半闭合的外磁系与内筒式结构,使物料中的磁性矿物受到磁力、重力和离心力的联合作用,从而实现与非磁性矿物的高效分离,相比筒式弱磁选粗粒抛尾工艺,流程更简单,且运行成本低,精矿产率及金属回收更高。

针对混合型贫赤铁矿石,可采用粗粒干式强磁预选抛尾-细粒湿式强磁预选脱泥的预选工艺,在磁感应强度为0.70T时,对-2 mm粒级贫赤铁矿进行预选,可获得较好的铁精矿,回收率可达79.56%,抛尾产率47.17%;也可采用贫赤铁矿湿式预选工艺,在入选原矿TFe品位18.34%的情况下,预选给矿粒度为-3 mm、永磁筒式磁选机磁场强度为191kA/m、立环脉动高梯度磁选机背景磁感应强度为796kA/m,可有效获得高品位铁精矿,回收率86.31%。

针对弱磁性难选赤铁矿,采用单一强磁预选工艺时金属损失率较高,随着科学的快速发展,已经出现表面辐射、透射技术、激光诱导以及图像色选等智能光电分选技术,因此可通过如上与磁选构成联合工艺机进行预选,以提高铁精矿回收率,如智能光电预选-强磁干式预选:预选设备为XNDT-104型X射线智能分选机和T-QCG型干式强磁选机,当处理物料粒度为 45~15mm时,在智能预选设备皮带速度为3m/s、磁感应强度0.85T的情况下,可抛除总产率为24.12%的尾矿,TFe精矿品位提升3.85 个百分点。

以上便是贫磁铁矿石预选的工艺方法介绍,在实际选矿厂中,铁矿石预选是提高铁精矿品位的重要手段,如何选择预选方法,需根据铁矿石性质而定,因此建议先进行选矿试验分析,根据实际情况设计并定制适合的铁矿石预选工及铁矿选矿工艺方案。

上一篇: 【金矿选矿】金矿氧化预处理方法有哪些?

下一篇: 细粒钼铁矿选矿工艺流程解析!