2025-02-20 来源:鑫海矿业 (1915次浏览)

铜浮选是铜资源开发过程中重要的选矿工艺,不同类型的铜矿石会因为其矿石成分和物理性质的差异,其浮选方法和技术的选择也不同。通过合理调整破碎、磨矿、矿浆调整以及浮选药剂的选择,可以显著提高铜矿物的回收率和精矿质量。下文将为您介绍硫化铜和氧化铜矿浮选工艺的特点、浮选前期准备以及浮选药剂的选择等内容,帮助您更加了解铜浮选。

硫化铜矿石的浮选工艺效率在很大程度上与矿石的粒度分布、矿物嵌布粒度和矿物表面的理化性质有关。当硫化铜矿石粒度过细,矿石分离比较困难,矿石粒度过细则会造成铜矿物的损失。因此在处理硫化铜矿石时,破碎和磨矿过程需要精心控制,以保证合理的浮选状态。在硫化铜矿的浮选过程中,合适的捕收剂可以有效吸附在硫化铜矿物表面,形成疏水性膜,促进矿物与气泡的结合,实现目标矿物与脉石矿物的分离。在实际生产中,黄药类捕收剂的使用可以有效提高铜的回收率和精矿品位。

氧化铜矿石主要由孔雀石、蓝铜矿、硅孔雀石等矿物组成,这些矿物比较复杂,因此与硫化铜矿石相比,氧化铜矿石浮选难度较大。氧化铜矿石的浮选需要更加精细地调整矿浆和pH值,确保捕收剂和起泡剂能有效作用域矿物表面。当矿浆pH值在9-10左右时,氧化铜矿石的浮选效果较好。但是氧化铜矿石的浮选需要根据矿石的组成和特点进行针对性优化,实现铜矿资源的有效回收。

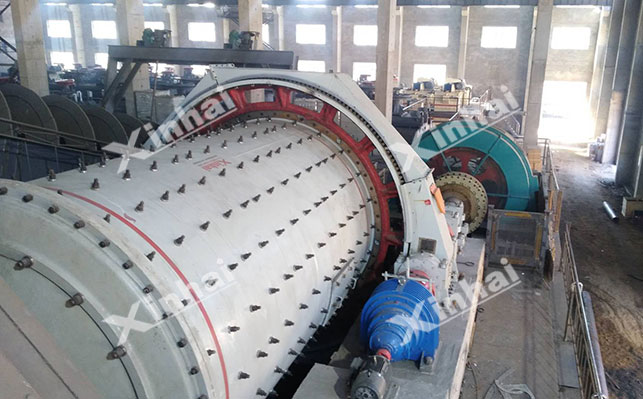

破碎和磨矿会直接影响后续铜浮选的效率和效果。破碎是将大块铜矿石破碎至较小的粒度便于后续的磨矿作业,而磨矿作业是将破碎后的铜矿石细磨至适宜浮选的粒度。在处理硫化铜矿石时,细磨可以增强矿物表面的活性,从而提高捕收剂的吸附效率。在实际生产中,磨矿细磨的选择需要综合考虑铜矿石的性质、浮选药剂种类和浮选设备的性能。

在铜浮选工艺中,矿浆调整直接影响到浮选效率和最终的铜精矿质量。矿浆的调整主要包括矿浆的浓度、温度、pH值以及浮选药剂添加量等。矿浆浓度一般需要控制在一定范围内,一般固体含量在25%-40%,确保矿物颗粒能够充分和浮选药剂接触。因为温度会影响药剂的溶解度和反应速率,温度控制也至关重要,通常需要将矿浆温度控制在20-30摄氏度。矿浆pH值的调节需要根据矿石类型和所用药剂的特性,硫化铜矿浮选的矿浆pH值需要调节至8-11。

另外,在矿浆调整过程中还需要考虑添加适量的分散剂或絮凝来改善矿浆的流动性和矿物颗粒的分散状态。通过调整这些方面可以显著提高铜矿浮选的选择性和回收率,从而提升铜矿资源的利用效率。

捕收剂:硫化铜矿浮选常用的捕收剂是黄药类(丁基黄药或者异戊基黄药),这些药剂会在硫化铜矿物表面形成疏水性摸,提高矿物的浮选效果。氧化铜矿浮选常采用脂肪酸类捕收剂(油酸及其盐类),这些捕收剂会在碱性条件下与氧化铜矿表面形成稳定盐类,增强矿物的疏水性。在实际生产中,捕收剂的种类和选择需要根据铜矿石的性质和浮选条件进行优化。

起泡剂:选择合适的起泡剂需要考虑铜矿的性质、浮选药剂体系、矿浆pH值以及浮选设备的类型的因素。针对硫化铜矿的浮选,起泡剂可以选择松醇油、甲基异丁基甲醇(MIBC)等,这些起泡剂可以有效降低气泡的表面张力,增加气泡的携带能力,从而提高铜精矿的品位和回收率。实际生产中,起泡剂的用量需要精确控制,否则会对浮选效果产生不利影响。

综上所述,铜矿浮选工艺会因为矿石类型的不同而多样化,工艺流程的科学设计和参数的控制是提升铜回收率和精矿品位的关键。随着技术的不断进步,铜矿浮选技术会得到进一步的优化,不仅可以提高铜矿资源的利用效率,还可以减少对环境的影响。

上一篇: 三种铜钼矿的选矿分离工艺介绍

下一篇: 铁矿尾矿处理、再选技术和尾矿设备介绍