2016-08-05 来源:鑫海矿业 (8707次浏览)

铜金属在历史上是人类较早开始使用的金属之一,性能优良,应用广泛,在电力电子、轻工、机械、建筑、交通等领域都有应用。随着经济不断发展,铜金属的需求日益增长。为了满足日益增长的需求,我们如何从有限的铜矿资源中获得更大的铜产量?如何提高选铜矿的效率呢?要想提高选矿效率,获得高产量的金属铜,我们需要选择合理的铜矿选矿工艺流程。选矿工艺是选矿厂的核心,那么关于铜矿选矿工艺,你了解多少呢?

矿石类别不同,其性质自然也不同,选矿工艺也都是量身定制的。选别铜矿具体采用什么样的工艺流程,主要取决于从矿井中开采出来的原铜矿石的物质成分,结构构造以及铜的赋存状态(包括铜的载体矿物,分配率,铜矿物的粒度分布特征)。一般来讲,铜矿石可以分为三大类:硫化矿、氧化矿和自然铜。常见的硫化矿有黄铜矿,斑铜矿和辉铜矿等。常见的氧化矿有赤铜矿、孔雀石、蓝铜矿和硅孔雀石等。自然铜是指:铜矿石中铜的含量在1%左右。一般铜的含量在0.5%~3%就具有开采价值了。

对于铜矿的选矿工艺,本文主要针对硫化铜矿与氧化铜矿做出具体说明:

选前阶段:硫化矿石应先通过颚式破碎机或圆锥破碎机将块状岩石的粒度减少到大约7-8英寸,该过程可能进行多段破碎,需配合筛分设备。其次将破碎合格的物料经由辅助设备如输送设备和给料设备送入二级磨矿设备,进一步将铜矿石的尺寸减小到约1-2英寸。最终将粉碎的矿石送入球磨机进行湿磨。在磨筒内的矿石,水和钢球相互磨剥,撞击的作用下,铜矿石的颗粒进一步减少直到合理尺寸排出。

选别阶段:选别阶段是提高铜矿石品位的关键阶段。

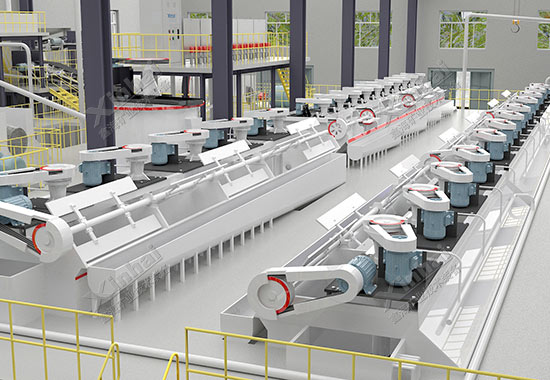

从球磨机内排出的矿浆输送到搅拌槽,并混合水和浮选药剂,经过搅拌槽的充分搅拌后,给入浮选车间进行浮选作业。若在浮选过程中加入的是促进捕收剂与矿物作用的调整剂,则有用矿物会富集在泡沫中,由浮选机刮板刮出并收集;若采用的是抑制捕收剂与矿物的作用,则有用矿物留在槽内矿浆,从槽底出口收集。

选后阶段:使用旋流器或压滤机或浓缩机对在浮选车间获得的富含有用矿物的矿浆进行浓缩干燥。浓缩物的干燥材料送至冶炼厂,最终可以得到品位高达99.0%~99.7%的铜金属。

因氧化矿石的选矿工艺有两种:浮选工艺和堆浸工艺,故其选矿工艺流程也不尽相同。

选前阶段:与硫化矿的选前阶段并无二致,再此不过多赘述

选别阶段:浮选工艺也同样适用氧化矿石,不同的是所用的浮选药剂。根据所用药剂来分,常见的五种浮选法有:硫化浮选法,脂肪酸浮选法,胺类浮选法,乳浊液浮选法和螯合剂-中性油浮选法。

选后阶段:与硫化矿的选后阶段一致。

选前阶段:开采出的矿石经由破碎设备破碎到一定粒度即可。因为浸出不需要与浮选相同的小粒径。故堆浸工艺不需要磨矿,破碎之后可以直接进行堆浸。

选别阶段:将氧化物矿石(混合部分硫化物矿石)置于浸出垫上。喷淋弱酸溶液让其与破碎后的碎石相渗透。随着时间的推移,碎石中的铜浸出到溶液中成为贵液,收集贵液。

选后阶段:将贵液泵送至溶剂萃取设备进行进一步提纯。

小结

| 选矿工艺流程 | 选前阶段 | 选别阶段 | 选后阶段 |

| 硫化铜 | 破碎-筛分-磨矿 | 浮选 | 浓缩干燥 |

| 氧化铜 | 破碎 | 堆浸 | 萃取 |

| 破碎-筛分-磨矿 | 浮选 | 浓缩干燥 |

选铜矿的工艺流程你知道了吗?但是在实际选矿设计中,要想获得较好的选矿效率,还需要了解矿石中其他元素组成并进行选矿试验,不能一概而论。

上一篇: 赤铁矿的选矿设备如何选择?

下一篇: 你知道铜矿的选矿是怎么进行的吗?