2022-10-03 来源:鑫海矿业 (3524次浏览)

石英砂的化学成分是二氧化硅(SiO2),而高纯石英砂则指SiO2含量高于99.9%。石英作为重要的工业原料之一,可广泛用于玻璃、建材、塑料、电子材料等行业,但针对像电子技术、航空航天、光纤通信以及军工等领域对石英砂的纯度要求非常高。下面小编将为大家整理高纯石英砂的选矿方法及生产线流程。

工业生产中,通常先将普通石英砂进行预处理,然后提纯为高纯石英砂,其提纯方法主要包含物理提纯、化学提纯和生物提纯三种。

常见的高纯石英砂物理提纯方法,可包括水洗-分级脱泥、擦洗、重选、磁选和浮选几种,通过其中一种或多种组合形式,去除石英砂中的杂质矿物,以实现提纯要求。

水洗-分级脱泥/擦洗:石英砂在选矿过程中,通常会吧粒度小于0.1mm的粒级称为矿泥,随着其粒度的变细,二氧化硅的品位会越来越低,杂质矿则相对较多,因此可通过水洗-分级脱泥或者擦洗的方法,去除杂质矿物,提高石英精矿品位。

重选:主要利用矿物间颗粒间的相对密度及、粒度、形状等存现在差异,使其在水及离心力的作用下,产生不同的运动速度,分布不同方向来实现矿物间分离的。

磁选:主要利用石英与杂质矿存在的磁选差异,通过磁选设备大限度地去除将矿物中的赤铁、褐铁、黑云母等含磁性矿物。

浮选:利用药剂及浮选设备,来改变矿物间的表面性质差异,在酸性条件下选别处高纯度石英砂,去除矿物中纯在的细颗粒赤铁、黑云母、石榴石以及铝矿物等。

高纯石英砂化学提纯方法主要有酸浸法和碱浸法两种,针对高纯度石英砂的提纯效果较好。

酸浸:常用的酸主要以硫酸、盐酸、硝酸、氢氟酸等,当酸较稀时,对铁、铝、镁等杂质去除效果较好,当酸较浓时,对钛、铬等杂质去除效果好。

碱浸:常用氢氧化钠或碳酸钠等碱性溶液,溶解含铝的硅酸盐类杂质矿物,以实现提纯石英砂的目的。

高纯石英砂生物提纯法主要采用的是微生物浸出提纯,利用微生物的生理机能及其代谢产物,经氧化、溶解及分解等作用,使石英砂表面的杂质与石英母体分离,实现石英砂的提纯。

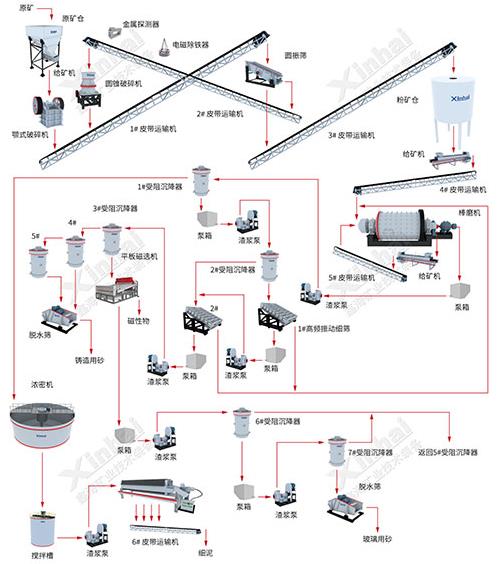

在选矿过程中,高纯石英砂的生产线流程主要包含:破碎-手选-分级-磁选-浮选-擦洗-酸浸(或洗涤)等环节。

石英砂破碎/手选:该环节主要是将原矿石破至一定粒度,实现石英砂与脉石矿物的初步解离状态。一般采用两段破碎流程,先采用颚式破碎机进行粗碎,碎后产物由皮带运输送至振动筛筛分,合格粒度送至圆锥破碎机中进行细碎,在进入细碎前,皮带运输环节会设有人工手选,通过颜色区分,选选出合格的石英砂矿块,该部分矿物则与细碎后产物一同送至下一环节,而筛分过程中不合格物料则继续返回颚式破碎机再碎。

分级:分级是根据矿物中杂质的粒度分布、主要赋存粒级,用筛分机分离出杂质含量较高粒级,使有用矿物与杂质分离。

磁选:采用干式磁选机,磁场强度为10000Oe进行初选 ,以去除石英砂中存在的石榴子石、赤铁矿、褐铁矿、钛铁矿及其连生体颗粒。

浮选:用来去除石英中的云母及Fe2O3,利用H2SO4作调整剂,pH=2.5~3,石油磺酸钠作捕收剂 , 松醇油作起泡剂实现浮选作业。

擦洗:经磁选后得到的石英砂中可能还含有部分细小含铁杂质和石英砂形成包裹体,需通过擦洗法去除,将矿浆与水配成35%~55%的矿浆,加入擦洗药剂(水玻璃)后,在擦洗矿中进行擦洗,然后用清水冲洗获得石英砂。

酸浸:经磁选、浮选两次分选后,石英中还存在以斑点或包裹体形态存在的杂质,若要脱除该部分杂质,需进行酸浸处理,采用不同酸混合,去除不同的杂质。

洗涤:经酸浸后的石英砂表面有粘附被溶解的可溶性杂质残液,需通过洗涤方法进去去除。将酸浸后矿物进行洗涤,使石英表面的杂质及残液向液相扩散,进而完成洗涤。

以上主要介绍了高纯石英砂的选矿方法及石英砂生产线流程,在实现选矿厂中,根据石英砂的矿石性质及杂质类型的不同,其选矿方法和选矿生产线流程均有所不同,若想获得高纯度石英砂,需根据其矿石性质而定,因此小编建议,通过选矿试验分析,为其设计定制适合的工艺方案及适合的高纯石英砂生产线流程,才能获得高投资回报率的石英砂。

上一篇: 鑫海矿业亮相2022全球锂产业链发展大会