2024-09-16 来源:鑫海矿业 (1635次浏览)

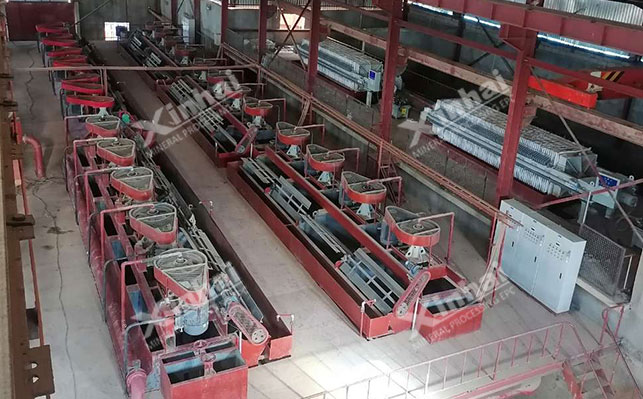

在铅锌矿选矿过程中,矿石中往往既含有硫化矿又含有氧化矿,如何有效地分离提取这些有价值矿物成为选矿过程中的关键问题。近年来,随着选矿技术的不断进步,针对各种铅锌矿的浮选工艺不断得到发展,并在实际应用中取得了显著的效果。本文将讨论几种常见的硫化及氧化铅锌矿浮选顺序,以及混合浮选工艺的介绍。

这种分离工艺又可分为硫化铅-氧化铅-硫化锌-氧化锌顺序浮选、硫化铅-硫化锌-氧化铅-氧化锌顺序浮选、硫化铅与易浮氧化铅-硫化锌-氧化锌顺序浮选三种,下面分别介绍这三种顺序浮选工艺的特点。

硫化铅-氧化铅-硫化锌-氧化锌顺序浮选:需严格控制药剂制度,且药剂用量较大,浮选指标不高,只适宜处理矿石品位较高、氧化率较低的矿石。

硫化铅-硫化锌-氧化铅-氧化锌顺序浮选:此工艺先浮硫化锌,再浮氧化铅。与先浮氧化锌,再浮硫化锌的工艺相比,此法浮选氧化铅时可避免硫化钠的强烈抑制作用,因而更容易活化硫化锌,提高锌精矿的品位和回收率。在后面浮选氧化铅时,不受硫化锌的干扰,有利于降低氧化铅精矿中的锌含量,提高铅的回收率。但当铅的氧化速度较高时,由于浮选硫化锌时,一部分易浮的氧化铅矿物会上浮,这可能不利于降低锌精矿中的铅含量。因此,此工艺更适用于处理矿石品位较低、氧化速度不太高的矿石。

硫化铅与易浮氧化铅-硫化锌-氧化锌顺序浮选:不仅具有上述二种工艺的优点,而且解决了选别硫化锌时部分易浮氧化铅上浮的问题。氧化铅矿因可浮性好,可分三段浮选,先浮易浮氧化铅,后浮硫化锌,可大大降低锌精矿中的铅含量,该工艺更合理,选矿指标更高。

黄药捕收剂浮选法用于处理硫化矿,而氧化矿需先用硫化钠进行硫化,然后再用黄药捕收剂浮选。

此浮选工艺是先用黄药捕收剂浮选得到铅锌硫化矿精矿,再通过常规分选工艺将铅锌分离。浮选时用脂肪酸捕收剂浮选氧化铅锌矿得到混合粗精矿,再用硫酸浸出分离铅锌氧化矿。在此之前,可进行反浮选,以进一步提高铅锌精矿的品位。此工艺无需清泥,药剂制度和工艺控制比较简单,可达到较高的回收率。

但在酸浸过程中,设备易腐蚀,成本较高。该类型矿石的特点是铅锌氧化速度高,硫化铅与氧化铅可同时浮选,主要矿物有白铅矿、方铅矿、黄铁矿、异极矿和闪锌矿等,脉石矿物有石英、重晶石、方解石及少量萤石。

该工艺可用于处理成分多变的低品位铅锌矿,先采用脂肪酸捕收剂浮选,分别得到单一硫化物和氧化物精矿。硫化物矿采用常规浮选法分离,氧化铅锌矿采用水处理和电解法分离。具体是先用硫酸浸出氧化铅锌矿,然后用电解法将锌从硫酸溶液中分离出来,在电解过程中锌在阳极沉淀。浸出液残渣再用黄药浮选,得到铅精矿。

该工艺减少了浮选所需的辅助设备,降低了浮选药剂的用量,可获得较高的分离指标,适用于处理低品位的铅锌硫化矿和氧化矿。但该工艺中的酸浸和电解环节成本较高,且需提前解决设备腐蚀问题。

综上所述,以上就是对铅锌硫化矿和氧化矿不同浮选工艺流程的简单介绍。综合以上内容,我们可以知道,每种浮选工艺流程都有各自的优缺点,需要根据矿石的具体性质和加工条件进行选择。无论是顺序浮选还是混合浮选,各种工艺流程的优化不仅有助于提高铅锌矿的回收率和精矿品位,还能在一定程度上降低生产成本。但在实际生产中,工艺流程的选择要综合考虑设备腐蚀、药剂成本等因素,才能大限度地发挥选矿的效益。通过不断的技术改进和实践探索,这些浮选工艺流程将在铅锌矿的高效利用中发挥更大的作用。

上一篇: 磷矿类型及不同磷矿选矿技术

下一篇: 萤石矿的类型及选矿工艺大全