2022-08-15 来源:鑫海矿业 (4473次浏览)

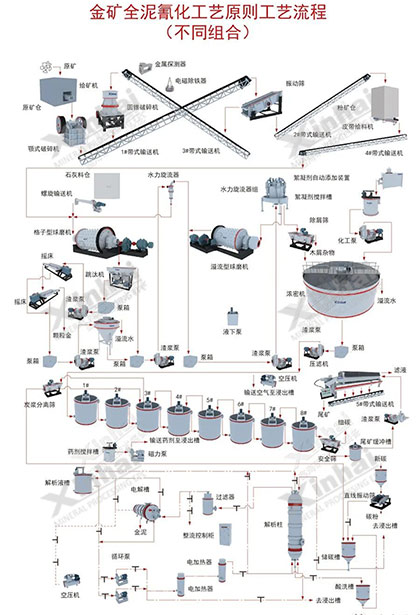

全泥氰化提金工艺是黄金提取的重要重要工艺方法之一。随着技术的不断发展和成熟,全泥氰化提金法也越来越受广大4金矿选矿厂的欢迎。金矿全泥氰化工艺流程可以分为六个阶段:破碎筛分、磨矿重选、二次分级、除屑调浆、氰化浸出和解吸电解。本文我们将以某项目金矿全泥氰化工艺流程为例,详解该工艺流程的六大阶段。

金矿原矿石经给矿机进入颚式破碎机进行粗碎。粗碎产品在带式输送机的运输下进入振动筛中筛分。符合要求的矿粒进入粉料仓进行储存。

不合格的矿粒则返回至圆锥破碎机内进行再破碎作业。之后圆锥破碎机的排矿与颚式破碎机的排矿再一同进入筛分机进行处理。这样的两段一闭路破碎筛分作业可减少矿石的过破碎和提高破碎机的工作效率,同时也能够使有用矿物与脉石矿物的尽可能分离。

储存在粉料仓的物料经螺旋输送机进入格子型球磨机内进行磨矿,磨矿后的产品一部分已经实现了精矿与脉石矿物的单体解离。为了避免过磨造成物料的浪费,可采用联合重选的工艺将部分金矿颗粒提前选别出来。

磨矿后的产品进入跳汰机进行一次重选。溢流部分进入泵箱储存。而底流部分由渣浆泵泵入到摇床内进行二次至三次重选之后可得金颗粒。而剩余矿浆则由渣浆泵泵入到脱泥斗进行洗涤。

脱泥斗的底流产品则与跳汰机的溢流部分一同进入泵箱储存,之后进入水力旋流器进行一次分级作业。溢流部分泵入到水力旋流器组进行二次分级作业。

水力旋流器和水力旋流器组的底流部分都会返回球磨机内进行再次磨矿,前者进入格子型球磨机内而后者则进入溢流型球磨机内进行磨矿。

该阶段中,矿浆内还存在一些木屑杂物,为避免这些杂物影响浸出效果,这里就需要用到除屑筛进行矿浆处理。调浆作业主要在浓缩机内进行。

为了满足氰化反应条件,矿浆的浓度应控制在35%-38%,其pH值保持在10-11为合理。在实际生产时,矿浆浓度需要通过浓缩机底流量和添加的絮凝剂用量来控制。而对于pH值的调整,可以调整原矿中石灰和浓缩机中氢氧化钠的用量。

从浓缩机底部流出的矿浆由渣浆泵泵入到浸出槽进行预浸。预浸阶段主要控制CN-浓度、氧含量和充气压力。通过调节各个气阀门,使矿浆表面均匀弥散直径为5-10mm左右的气泡较为合适。这个过程可以通过空压机来实现。

预浸出作业之后,需要进行矿浆的活性炭逆流吸附阶段,即边浸出边吸附作业。该阶段需要用到多个浸出槽来完成活性炭的加炭、串炭和提炭操作。经过提炭器的运转,浸出矿浆与原本的矿浆流向相反,完成矿浆氰化浸出作业。

金矿的解吸作业主要是在解吸柱内进行的。进行解吸时,洗涤干净的载金碳将装入解吸柱内,然后加入NaCN和NaOH的水溶液浸没炭层。在加压或者常压的状态下,使用电加热器加热解吸柱至90℃~95℃。经过一段时间的解吸之后可得到富含金的解吸液和解吸炭。

从富含金的解吸液中回收金的方法主要是电解法。解吸液进入电解槽内进行电解可得到金泥。解吸炭则可经过再生处理后加入一定比例的新活性炭重复使用。

以上即为金矿全泥氰化工艺流程六大阶段。在设计全泥氰化工艺时,以上内容仅供参考,具体的工艺流程、工艺参数和设备布置需要依据矿石的可选性试验结果制定,如此才能设计出稳妥可靠的金矿生产工艺流程,保证选矿厂的生产效率。

上一篇: 高岭土铁杂质多?这几种方法有效除铁!

下一篇: 展会快讯 | 鑫海矿业亮相矿业科技大会