2016-08-12 来源:鑫海矿业 (20748次浏览)

振动筛一定程度分选矿石的大小,节约人工费用和时间,为下阶段磨矿选择适宜粒度的原料。广泛应用于矿山、煤炭、石油、化肥、粮食、食盐、环保等行业,下面对于筛分设备处理量的计算作简介绍:

影响振动筛处理量的因素主要有:矿石粒度特性(如袒、细粒级,含量和难筛颗粒含量);被筛物料的形状、密度、湿度及粘结情况;要求的筛分效率;有效筛分面积;筛子的工作参数;给矿的均匀性;筛面上物料层厚度以及筛分方法等。

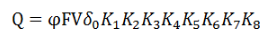

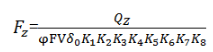

振动筛处理量按下列经验公式计算:

式中Q——振动筛的处理量,t/(台·h);

ψ——振动筛的有效筛分面积系数:单层筛或多层筛的上层筛面ψ=0.9〜0.8;双层筛作单层筛使用时,下层筛面ψ=0.7〜0.6;作双层筛使用时,下层筛面ψ=0.7〜0.65;三层筛的第三层筛面ψ=0.6〜0.5;

δ0——筛分物料的松散密度,t/m3;

F——振动筛筛网名义面积,m2;

V——振动筛单位筛分面积的平均容积处理量,m3/(m2.h),见表1;

表1 振动筛单位面积容积处理量V值表

| 筛孔尺寸mm | 0.15 | 0.2 | 0.3 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| V m3/(m2 .h) | 1.1 | 1.6 | 2.3 | 3.2 | 4.0 | 4.4 | 5.6 | 6.3 | 8.7 | 11.0 | 12.9 | 15.9 |

| 筛孔尺寸 mm | 10 | 12 | 14 | 16 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 |

| V m3/(m2 .h) | 18.2 | 20.1 | 21.7 | 23.1 | 25.4 | 27.8 | 29.6 | 32.6 | 37.6 | 41.6 | 48.0 | 53.0 |

K1——给矿中细粒影响系数,见表2;

表2 细粒影响系数K1值表

| 给矿中小于筛孔尺寸之半的颗粒含量,% | <10 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

| k1 | 0.2 | 0.4 | 0.6 | 0.8 | 1.0 | 1.2 | 1.4 | 1.6 | 1.8 | 2.0 |

K2——给矿中粗粒影响系数,见表3;

表3 粗粒影响系数K2值表

| 给矿中大于筛孔尺寸的颗粒含量,% | <10 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

| k2 | 0.91 | 0.94 | 0.97 | 1,03 | 1.09 | 1.18 | 1.32 | 1.55 | 2.00 | 3.36 |

K3—— 筛分效率系数,见表4;

表4 筛分效率系数K3值表

| 筛分效率E,% | 85.0 | 87.5 | 90.0 | 92.0 | 92.5 | 93.0 | 94.0 | 95.0 | 96.0 |

| K3(K3=(100-E)/8) | 1.87 | 1.56 | 1.25 | 1.00 | 0.94 | 0.88 | 0.75 | 0.63 | 0.5 |

K4——物料种类和颗粒形状系数,见表5;

表5 物料种类和颗粒形状系数K4值表

| 物料种类及颗粒形状 | 破碎后的矿石 | 圆形颗粒物料(海砾石) | 煤 |

| K4 | 1.0 | 1.25 | 1.5 |

K5—— 物料湿度影响系数,见表6;

表6 物料湿度影响系数K5值表

| 筛孔尺寸,mm | <25 | >25 | ||

| 物料湿度 | 干矿石 | 湿矿石 | 粘结矿石 | 0.9〜1.0(适湿度而定) |

| K5 | 1.0 | 0.25〜0.75 | 0.2〜0.6 | |

K6——筛分方法影响系数,见表7;

表7 筛分方法影响系数K6值表

| 筛孔尺寸 mm | <25 | >25 | |

| 筛分方法 | 干 筛 | 湿筛(喷水) | 1.0 |

| K6 | 1.0 | 1.25〜1.4 | |

K7——筛子运动参数系数,见表8;

表8 筛子运动参数系数K7值表

| 2rn乘积值 | 6000 | 8000 | 10000 | 12000 |

| K7 | 0.65〜0.70 | 0.75〜0.80 | 0.85〜0.90 | 0.95〜1.0 |

注,r——筛子的振幅(双振幅不乘2),mm;

n——筛子轴的转数,r/min;

K8——筛面种类和筛孔形状系数,见表9;

表9 筛面种类和筛孔形状系数K8值表

| 筛面神类 | 编织筛网 | 冲孔筛板 | 橡胶筛网 | |||

| 筛孔形状 | 方形 | 长方形 | 方形 | 圆形 | 方形 | 条缝 |

| K8 | 1.0 | 1.2 | 0.85 | 0.70 | 0.90 | 1.20 |

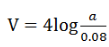

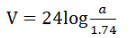

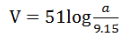

细粒影响系数K1值表中的V值是根据不同的筛分粒度,近似的按公式1计算:

细粒筛分(筛隙<3mm)

中粒筛分(筛隙4〜40mm)

(筛隙>40mm)

式中a——筛隙尺寸。

设计需要的振动筛总面积按下式计算:

式中Fz——需要的振动筛总面积,m2;

Qz——振动筛的总处理量,t/h;

其余符号同式振动筛处理量公式。

计算出筛分物料所需的振动筛总面积后,即可根据选矿工艺要求、矿石特性、设备配置情况等确定振动筛的型式,规格和台数。

双层振动筛的选择和计算,首先考虑的问题是满足用户或下段作业对产品质量的要求,即在筛上产品中允许筛下粒级的含量,也就是选定好筛分效率。

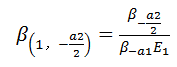

双层振动筛上层筛网面积的计算同单层振动筛。上层筛的筛下产物系下层筛的给矿。下层筛筛网面积及其处理量的计算是先按下层筛的筛分效率计算公式计算出下层筛的筛分效率,再用下层筛给矿中大于筛孔尺寸的过大矿粒含量公式、下层筛给矿中小于筛孔尺寸的过大矿粒含量公式算出下层筛给矿中小于筛孔尺寸之半的矿粒含量和大于筛孔尺寸的过大颗粒含量。

式中E2——下层筛的筛分效率;

β(1,-α2)——下层筛给矿中筛下级别的含量,%;

β(2,-α2)——下层筛筛上产品中筛下级别的允许含量,%。

式中β(1,+α2)——下层筛给矿中大于筛孔尺寸的过大矿粒含量,%;

β(1,-α2/2)——下层筛给矿中小于筛孔尺寸的过大矿粒含量,%;

β-α1、β-α2、β-α2/2——进人上层筛给矿中的小于a1、a2、a2/2的筛孔粒级含量,%;

E1——按-a1粒级计的上层筛的筛分效率,%;

a1、a2——上层筛和下层筛筛孔尺寸,mm。

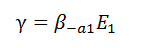

进人下层筛按原给矿计的产率由进人下层筛按原给矿计的产率公式计算:

式中γ——进人下层筛按原矿计的产率,%;

β-α1、E1——同下层筛的筛分效率计算公式。

按和a2粒级计算的上层筛的筛分效率一般近似的等于1。

根据上述各式的计算结果查表2~4选出K1、K2、K3值,将其代入振动筛处理量公式计算振动筛总面积公式求出下层筛网的面积。

多层振动筛处理量是逐层计算的,求出各层筛网所需的面积后,取其上限值选定筛子的规格。

双层筛作为单层筛使用时,既可提高筛子处理量,又能保护下层筛网,延长下层筛网使用期限。但是在原矿中最终筛下粒度的含量超过50%、难筛颗粒多或矿石中含粘性泥量多、含水量高时,应尽量避免选用双层筛作为单层筛用。

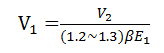

双层筛作为单层筛使用的关键性问题就是上、下层筛网的负荷要均匀分配,即要正确选定上、下层筛网的筛孔尺寸。一般上层筛筛孔尺寸应根据给矿粒度特性来确定,可按上层筛网筛下量相当于原给矿量的55〜65%时的矿石粒度尺寸作为筛孔尺寸。或使上层筛网和下层筛网的负荷率相等,求出V1值后由表3查出其相应的筛孔尺寸。V1值可按下式粗略计算:

式中V1——上层相应筛孔尺寸的单位筛分面积的平均容积处理量,m3/(m2· h);

V2——下层相应筛孔尺寸的单位筛分面积的平均容积处理量,m3/(m2· h);

β——上层筛网给矿中的上层筛筛下级别含量,%;

E1——同下层筛给矿中小于筛孔尺寸的过大矿粒含量公式。

根据所处理原矿的特性及用户对产品质量的要求,选定上、下层筛网的筛孔尺寸,通过V值计算公式计算出上、下层筛网的面积。若两者的面积相差悬殊,则需调整上层筛筛孔尺寸再进行计算,直到相近为止。但要注意两层筛网的筛孔尺寸不要过于接近。

选择筛子时,尚需考虑物料在筛面上的料层厚度。筛子排料端允许料层厚度:筛分矿石时,等于筛孔尺寸的4倍,但不得超过lOOmm;筛煤时,等于筛孔尺寸的3倍,但不能超过150mm。若物料中小于筛孔尺寸的细粒级含量很大时,则给料端料层可以厚些。如果矿层厚度超过上述限度,即使筛子面积已经满足处理量的要求,但也会降低筛分效率。

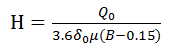

振动筛排料端筛上产物料层厚度亦可按下式计算:

式中H——振动筛排料端筛上产物料层厚度,mm;

Q0—一台筛子筛上产物的重量,t/h;

δ0——物料的松散密度,t/h;

B——筛网宽度,m;

μ——物料沿筛面的运动速度,m/s。

物料沿筛面的运动速度与筛子性能及其安装角度和物料性质等因素有关,当振动筛的振动次数为700〜900次/min.双振幅为8〜11mm、安装角度为20°、物料含水率小于3%时,μ=0.5〜0.63m/s。当振动筛的振动次数为850〜900次/min、双振辐为16mm、水平安装时,μ=0.2〜0.23m/s。

振动筛筛下物粒度大小与筛孔的形状有关。不同形状筛孔的筛下产品上限粒度按下式计算:

dmax= Ka

式中dmax——筛下产品中的上限粒度,mm;

a ——筛孔尺寸,mm;

K——筛孔形状系数,见表10。

表10 筛孔形状系数K值

| 筛孔形状 | 圆形 | 方形 | 长方形 | 长条形 |

| K | 0.8 | 0.9 | >1.15〜1.25 | 1.2〜1.7 |

以上仅是部分理论计算结果,实际情况中还需考虑温度、矿种等各种因素,所以具体情况,具体对待,如果有什么不清楚的,可以留言咨询,鑫海矿业的技术人员会为您提供满意的服务。