2024-03-18 来源:鑫海矿业 (1360次浏览)

某金矿石的原生含金硫化矿床经表生作用所形成的次生富集金矿。金矿的次生富集与金属硫化物矿化强度、氧化作用特点和氧化带的发育程度有直接的关系。本文将针对该金矿石进行分析其选矿工艺流程。

氧化带中,在铜的工业矿体受到较彻底破坏的同时,矿石中的伴生金形成次生富集金矿,从而显现出“上金下铜”的矿床分带。矿石的自然类型分为花岗岩型、隐爆碎屑岩型、构造岩型和英安玢岩型,这4类矿石分别各占总矿石量的31%、22%、31%与16%。工业类型属氧化次生金矿石,为低品位贫矿石。其主要的矿物组合为石英—褐铁矿—自然金组合,其次有石英-褐铁矿、针铁矿-自然金组合。

金矿石矿物成分比较简单,脉石矿物含量一般大于93%,以石英为主(含量一般小于90%),其次为地开石及其它粘土矿物(占3%左右),偶见明矾石、绢云母等。金属矿物含量一般为3%~5%,主要为褐铁矿、针铁矿、微量黄钾铁矾、少量氧化残余的硫化物(黄铁矿、蓝辉铜矿、铜蓝等)。矿石中存在一定数量的自然金。

矿石中大量的金呈可见的自然金出现,部分呈次显微状,主要赋存于褐铁矿中。裂隙金占77%、晶隙金占15%、包裹金占8%。自然金的形状以粒状为主,部分呈片状、树枝状和不规则状。自然金粒度以中粗粒为主。金矿体中伴生有用组分铅、锌、铜、硫、钼、汞含量甚微,达不到综合利用的指标,银含量较均匀,也较低,有害元素砷低于允许指标。

根据矿石的氧化程度、赋存状态及嵌布特性,紫金山金矿显然不适宜浮选。其粒度以中粗粒为主,似乎可考虑重选。但重选环节多、效率低、难以获得最终产物,鉴于本矿建设规模特大,且试验结果表明,中粗粒浸出率很高,故没有必要采取重选。根据该金矿矿石性质特征分析,为其设想了以下几种金矿选矿工艺流程方案:

方案一:常规破碎,全堆浸。即露采采出的矿石经破碎至-25mm后全部堆浸。

方案二:破碎洗矿,洗出的细粒级矿石(矿泥)炭浸;粗粒级矿石堆浸。

方案三:矿石破碎至-25mm进行筛分,-2mm左右的细粒级矿石(约20%)磨矿炭浸;2~25mm粗粒级矿石(约80%)堆浸。

方案四:矿石一段破碎后进自磨,自磨排矿进行筛分,筛下约50%的矿石进炭浸,筛上50%矿石进堆浸。

根据矿石的氧化程度、赋存状态及嵌布特性,该金矿显然不适宜浮选。其粒度以中粗粒为主,似乎可考虑重选。但重选环节多、效率低、难以获得最终产物,鉴于本矿建设规模特大,且试验结果表明,中粗粒浸出率很高,故没有必要采取重选。

方案四中,全部矿石需经一段破碎加自磨,约一半矿石需进去球磨机进行碳浸,其投资成本会相当高;方案三的投资成本也非常高,方案一虽投资成本低,但其最终的金回收率并不高,因此经过多方考量,最终采用了方案二的选金工艺。

方案二的破碎洗矿-炭浸-堆浸流程,原矿经粗碎后洗矿在进行炭浸和堆浸,对于进堆浸的粗粒级矿石而言,筛洗过程去除了大部分矿泥,有利于提高浸出率,对于细粒级而言,由于是筛洗的产物,前面作业消耗的成本不高,这里增加一段磨矿(相当于再磨),即可达到-74μm85%的细度,处理这部分矿石的工艺流程比常规的炭浆工艺流程投资和成本都低。另外,这部分泥矿品位较高,能满足炭浸的要求,通过炭浸能获得较高回收率。

以上便是某金矿选矿厂选矿工艺流程方案的定制,在实际选矿厂中,因每个金矿矿石性质均不相同,因此选金工艺也各有差异,需先进行选矿试验分析,然后为其设计适合的金矿选矿工艺方案,才能获得理想的金矿回收率。

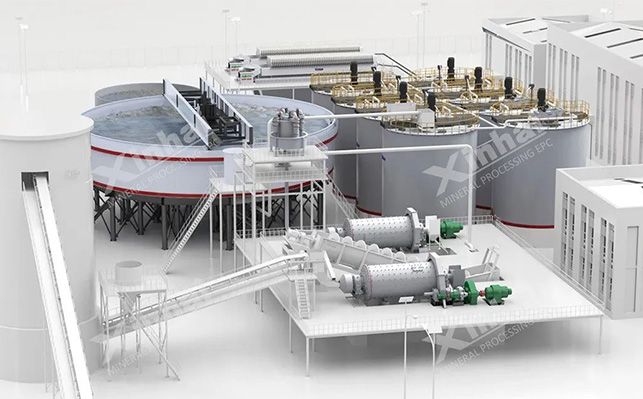

鑫海矿业可提供矿业全产业链服务项目,不论是金矿选矿工艺方案设计,还是金矿石选矿试验、金矿选矿设备等鑫海均可提供,除此外,还可进行选矿厂设备安装调试,后续选矿厂的运营管理等。如有需求欢迎咨询,热线:15311826613!

上一篇: 石墨矿类型以及选矿提纯方法

下一篇: 【锡矿选矿】细粒锡矿浮选工艺特点解析