2025-12-19 来源:鑫海矿业 (303次浏览)

铜是现代工业中不可或缺的重要金属,广泛应用于电力、电子、建筑、交通及装备制造等领域。然而,自然界中铜矿石品位普遍较低,多数原矿铜含量仅为0.4%~1.0%,须通过科学、合理的选矿工艺流程,才能将铜矿物有效富集,获得满足冶炼要求的铜精矿。本文我们一起来了解铜矿类型及各类型铜矿选矿工艺方法。

根据矿物组成及铜的赋存状态,工业上通常将铜矿石分为三大类:

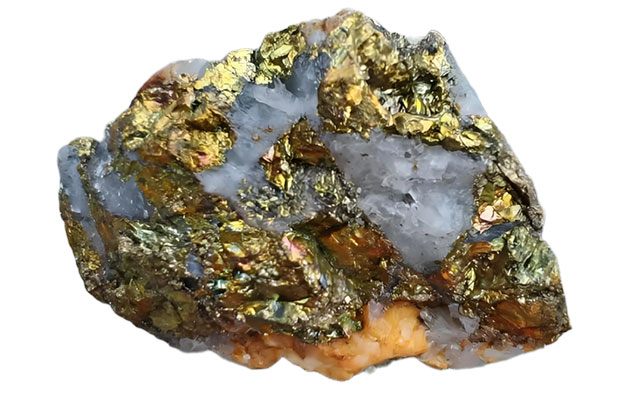

硫化铜矿:以黄铜矿、斑铜矿、辉铜矿等为代表,是当前工业生产中应用较为广泛的铜矿类型。该类矿物可浮性较好,选矿工艺以浮选法为主,流程成熟,技术可靠。

氧化铜矿:主要包括赤铜矿、孔雀石、蓝铜矿、硅孔雀石等,矿物表面亲水性强,直接浮选难度较大,常采用特殊浮选或湿法冶金工艺。

自然铜矿:以单质铜形式存在,工业储量较少,铜品位一般在1%左右。

不同类型铜矿在矿物组成和可选性方面差异明显,准确识别矿石类型,是合理制定选矿工艺流程的重要前提。

破碎筛分:铜矿选矿中,矿石预处理通常采用二段或三段破碎流程。其中,粗碎采用颚式破碎机,将矿石破碎至80~200mm;中碎采用圆锥破碎机,将粒度进一步降低至40~80mm;细碎通过圆锥破碎机,将矿石破碎至8-15mm,为磨矿创造条件。中碎后的矿石通常进入振动筛进行筛分,粒度合格的物料直接进入下一工序,不合格的粗颗粒则返回圆锥破碎机或反击式破碎机进行再次破碎,从而形成稳定的闭路破碎系统。

磨矿分级:破碎后的矿石仍需进一步研磨,确保铜矿物与脉石矿物充分解离。根据矿石嵌布特征不同,磨矿细度有所差异,嵌布较粗、结构简单的硫化铜矿,-200目占50%~60%;斑岩铜矿或铜钼矿,一般控制在-200目占40-70%;嵌布不均、细粒化严重的矿石,往往需要磨至-200目占80%以上。磨矿过程中需合理控制矿浆浓度,通常保持在65%~75%。磨矿后的矿浆经螺旋分级机或水力旋流器进行分级,粗粒返回再磨,合格细粒进入后续选别作业。

浮选法是硫化铜矿选别中应用较为成熟的方法,其基本原理是利用铜矿物与脉石矿物表面疏水性差异实现分离。浮选工艺一般包括矿浆制备、药剂调节、充气浮选和精矿回收等环节。常用浮选药剂主要包括:

pH调节剂:用石灰调节矿浆酸碱度,改善铜矿物可浮性(一般控制pH值在9-11);

捕收剂:常用黄药、黑药,使铜矿物表面具有疏水性,便于附着在气泡上;

抑制剂:以氰化物、水玻璃为主,用于抑制黄铁矿、石英等脉石矿物;

起泡剂:常用松醇油使其形成稳定气泡,提高回收效率。

由于氧化铜矿物可浮性差,选矿工艺相对复杂,主要包括浮选法(硫化浮选、直接浮选、乳化浮选)和浸出法两大类。

硫化浮选:通过硫化钠等硫化剂处理矿物表面,再采用常规硫化物捕收剂进行浮选;

直接浮选:采用脂肪酸、肥皂、胺和螯合剂作为捕收剂;

乳化浮选:通过硫化处理与助剂协同作用,提高浮选效果。

浸出法:对低品位或难选氧化铜矿,常采用浸出—萃取—电积(L-SX-EW)流程。浸出方式包括堆浸、池浸和搅拌浸出。浸出液中的铜通过溶剂萃取富集后,再经电积获得高纯阴极铜。该流程适应性较强,适用于贫矿及尾矿资源的综合回收利用。

混合铜矿石中同时赋存硫化铜矿物与氧化铜矿物,矿物性质差异显著,单一选矿方法往往难以实现高效回收,通常需采用多种选矿技术的联合应用。

优先浮选:可先回收硫化矿物或氧化矿物,其中氧化矿物需先进行硫化处理;

混合浮选:则通过加入混合捕收剂和起泡剂,将硫化矿物与氧化矿物共同浮选,以获得混合精矿。

浮选得到的铜精矿矿浆含水量较高,需经浓缩和过滤脱水处理。精矿首先进入浓密机进行重力沉降,浓缩后的底流浓度可提高至40%~60%;随后通过真空过滤机或压滤机脱水,获得含水量低于10%~20%的铜精矿滤饼,作为后续冶炼原料。

铜矿选矿工艺流程的确定需综合考虑矿物组成、嵌布特征、原矿品位及选厂建设条件等因素。在实际生产中,建议通过系统的选矿试验,对不同工艺方案进行比选与优化,从而选择技术可行、经济合理、资源利用效率较高的选矿流程,为铜矿资源的高效开发与利用提供可靠保障。

上一篇: 矿山一体化解决方案研讨会即将启幕!