2024-12-04 来源:鑫海矿装 (19次浏览)

萤石是一种常见的非金属矿物,其主要成分为氟化钙,也可成为氟石。萤石在工业领域有着广泛的应用,是氟化工产业的重要原料,用于生产氢氟酸、氟利昂等多种氟化物产品。同时,在冶金工业中可作为助熔剂,在光学领域可用于制造光学仪器镜片等。但开采后的萤石矿常与石英、方解石、重晶石等多种矿物共生,这些脉石矿物的存在会降低萤石的含量和质量,影响其在工业中的应用效果。因此需通过选矿来实现萤石的提纯,使萤石精矿能够满足工业生产对高纯度萤石的要求。

目前,选矿厂常用的萤石矿选矿方法主要有浮选、重选、磁选、手选和联合方法几种。

萤石浮选是基于萤石矿与其他矿物间表面物理化学性质的差异(润湿性的不同),来实现分离的。在浮选过程中,像萤石矿浆中给入适量的捕收剂,使其选择性地吸附于矿物表面形成疏水性,而脉石矿物表面仍保持亲水,然后通入空气形成气泡,疏水的萤石矿物颗粒就会附着在气泡上并上浮至矿浆表面形成泡沫层,通过刮取泡沫层即可得到萤石精矿。

浮选法能够有效处理细粒嵌布的萤石矿,对于复杂共生的萤石矿石有较好的分选效果,可以通过调整药剂制度和浮选工艺参数,获得较高品位的萤石精矿。其选矿指标较为灵活,能够根据不同的矿石性质和产品要求进行调整。然而,浮选法需要使用多种化学药剂,药剂成本较高,并且对矿浆的性质较为敏感,操作要求较高,同时可能会产生一定的环境污染,如浮选废水含有药剂残留,需要进行处理后才能排放。

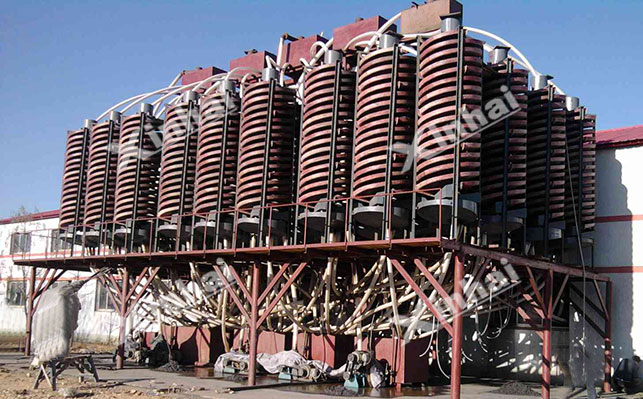

萤石的重选是基于萤石矿与其他矿物存在的密度差实现分选的。一般,萤石的密度约为3.18g/cm³,与一些常见的脉石矿物(如石英密度约 2.65g/cm³)存在一定的密度差。因此,在重力场或离心力场中,萤石矿颗粒会与密度较小的脉石矿物颗粒产生不同的运动速度和轨迹,从而实现分离。

重选设备简单、操作方便、成本较低、无污染,作业时无需药剂的加持,对环境友好。但,重选对于细粒嵌布的萤石矿分选效果相对较差,分选精度有限,一般适用于粗粒嵌布的萤石矿或作为萤石矿选矿的初步富集手段。其处理能力相对较小,在处理大规模细粒萤石矿时效率较低。

萤石磁选主要是在萤石与含磁性矿物共生的情况下使用。磁选法利用矿物的磁性差异,在磁场的作用下,使磁性矿物吸附在磁选机的磁极上,而非磁性矿物则被留在矿浆中,从而达到分离的目的。虽然萤石本身是非磁性矿物,但在某些萤石矿中可能伴生有磁性矿物(如磁铁矿等),此时可先采用磁选法将磁性矿物分离出来,以减少后续选矿的干扰或回收其中的有价磁性矿物。

磁选法所需设备简单、操作方便、能耗较低,对环境影响较小。其分选效果主要取决于矿物的磁性差异,对于具有明显磁性差异的萤石矿石(主要是针对其中的磁性伴生矿物)有较好的分选效果,但应用范围相对较窄,只能处理含有磁性矿物或可被磁化的萤石矿石,且对于萤石与非磁性脉石矿物的直接分离效果不佳,通常需要与其他选矿方法联合使用。

手选是一种非常原始且传统的选矿方法,主要依据工人的肉要辨别,通过挑拣的方式实现分离。工人通过眼睛观察矿物间的色彩差异与晶体差异等,从原矿石中将其挑选出来。

手选法不需要复杂的设备和技术,投资成本低,并且可以在矿山现场直接进行初步筛选,能够快速去除一些大块的脉石矿物或废石,减轻后续选矿的负担。但,手选法效率低下,劳动强度大,分选精度有限,只能处理粒度较大、外观特征明显差异的萤石矿,对于细粒或外观相似的矿石难以有效分选,且受人为因素影响较大,工人的经验和注意力会直接影响分选效果。

手选多适于一些萤石矿脉较为明显、萤石晶体颗粒较大且与脉石矿物在外观上有显著差异的矿石。

针对一些复杂的萤石矿石,往往采用单一选矿方法不能满足选矿要求,因此可通过两种及以上的联合方法实现有效分离。如,可先采用重选法对萤石矿石进行初步富集,得到粗精矿,然后对粗精矿采用浮选法进一步精选,提高萤石精矿的品位;或者在处理含有多种矿物共生的萤石矿石时,先采用磁选法分离出磁性矿物,再用浮选法处理剩余矿物,再用重选法对浮选精矿进行再富集等。

多适于各种复杂难选的萤石矿石,如低品位、细粒嵌布、多矿物共生的萤石矿石。在实际的萤石矿选矿生产中,大多数大型萤石矿选矿厂都采用联合选矿法,以实现萤石资源的高效回收。

萤石矿的选矿需要综合考虑矿石的性质、品位、嵌布特征以及工业对萤石精矿的要求等因素,选择合适的选矿方法或联合选矿工艺,以实现萤石资源的高效、经济、环保开发利用,为相关工业领域提供优质的萤石原料,推动萤石产业的健康发展。

上一篇: 尾矿含锡如何再选回收利用?

下一篇: 氧化锌矿浮选工艺的难点有哪些