2021-08-30 来源:鑫海矿业 (3181次浏览)

钨是一种宝贵的稀有金属,是重要的战略物资,被称为“工业的牙齿”。目前,具备工业价值的钨矿是黑钨矿和白钨矿,在我国钨矿开发主要以黑钨为主,但大部分黑钨原矿品位低,矿物组成复杂,选矿工艺相对较难。目前,对于黑钨矿选矿,一般分为粗粒级选别和细粒级选别,下面我们主要围绕这两方面进介绍。

粗粒级黑钨矿的密度是19 250kg/m3,与脉石差别较大,因此选矿工艺以重选为主,主要的工艺为跳汰选矿、摇床选矿、螺旋溜槽选矿和离心机选矿工艺。

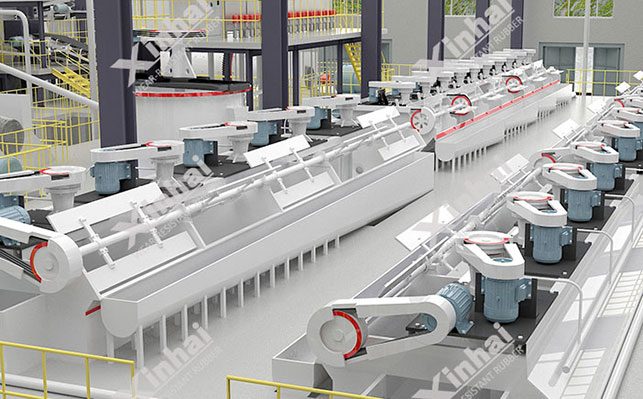

跳汰选矿是在垂直变速介质流中按密度分选矿石的过程。对于粗粒黑钨矿主要是用跳汰机进行三级跳汰选别,即将全部黑钨矿分为粗、中、细三个粒级,其中,粗粒级跳汰分选粒度为8mm-10mm(上限为13mm),中粒级跳汰分选粒度范围为1.5-5.mm,细粒级跳汰分选粒度在2mm以下,然后粗、中粒级跳汰分选尾矿再磨再选,细粒级跳汰分选尾矿经水力分级后入摇床分选。

该方法处理能力大、选别效率高、耗水量小。

摇床处理细粒黑钨矿,是借助机械的不对称往返运动和薄层斜面水流等联合作用,使倾斜床面上的颗粒松散、分层,从而按密度实现钨矿与脉石矿物的分离。

根据入选钨矿粒度的不同,摇床可分为粗砂摇床、细砂摇床及矿泥摇床三种,其中粗砂摇床的处理粒度范围为0.5-2mm,细砂摇床处理粒度范围为0.2-0.5mm,矿泥摇床处理粒度<0.2mm。

注意:摇床分选前,要对矿物颗粒进行水力分级,其选别流程简单、成本低、指标稳定、不会造成环境污染。

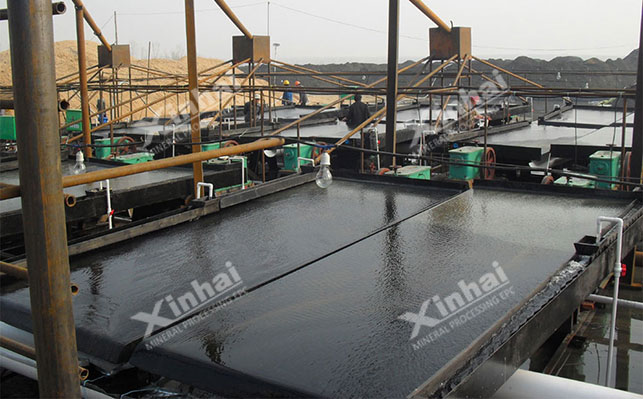

螺旋溜槽选矿是矿浆进入螺旋溜槽后,沿垂直的中心轴向下作螺旋运动,固体颗粒在重力和离心力的作用下,使矿石按密度和粒度发生分层(分带),高密度颗粒在下层,低密度颗粒在上层,从而实现钨矿与脉石矿物分离。

在黑钨选矿作业中,螺旋溜槽多作为钨细泥扫选作业,其处理量大、耗电耗水量相对较小,另外分选过程兼有分级和脱泥作用。

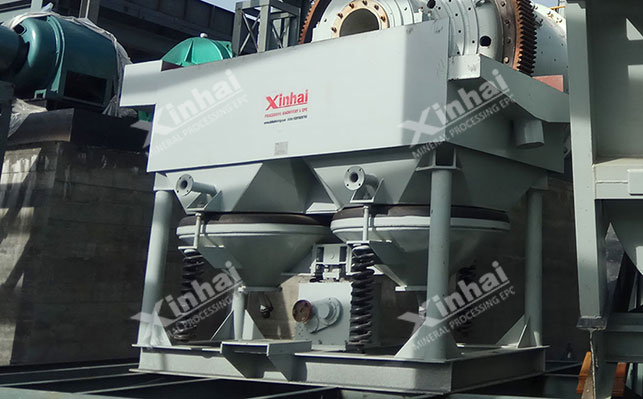

离心机选矿是沿切线方向给入矿浆,在随鼓壁转动时受离心力及鼓壁坡面的作用发生分层,高密度颗粒在鼓壁形成沉积层,低密度颗粒随矿浆流一起通过底盘间隙排出,从而实现分离。

离心选矿机的回收粒度下限可达0.01 mm,具有处理量大、回收粒度下限低、工作稳定、便于操作等优势,但该设备富集比较低,不能连续工作。

黑钨矿性脆,在采选过程中容易产生钨细泥(-0. 074 mm粒级),单一选矿方法不能有效回收细粒级黑钨精矿,因此常采用联合工艺,如分级-重选、重选-浮选-重选、强磁选-浮选、重选-浮选(强磁选)联合选矿工艺等。

该工艺是先将钨细泥浓缩后,进行粗、细分级,分为+0.037mm和-0.037 mm两个级别,前者采用摇床回收,后者则用离心选矿机选别,可使总回收率达到47%~60%。相比全摇床选矿,分级-重选工艺提高了粒级黑钨矿的回收能力,而且操作简单、指标稳定。

该工艺是先将细泥集中浓缩,用离心选矿机进行预富集,获得粗精矿,然后对粗精矿进行硫化矿浮选,浮选后尾矿再用摇床富集,获得黑钨精矿。

在选矿前先进行预选,不仅能丢掉大量的脉石矿物,还对细泥泥起到了脱泥和预富集作用,提高了给矿品位。

黑钨矿具有弱磁性,因此,可将细泥浓缩后进行湿式强磁选丢尾获得粗精矿,磁选粗精矿经硫化矿浮选脱硫后,再添加浮选药剂(脂肪酸、羟肟酸、水玻璃等)进行黑钨矿精选。

该种工艺可获得品位较高( WO3 ≥50%) 的钨细泥精矿,回收率可达54%~65%,且药剂用量少,流程短,但大部分硫化矿随强磁选尾矿被丢弃。

该工艺先对钨细泥进行脱硫,然后用离心选矿机进行钨细泥粗选,得到的粗精矿再次脱硫后进行钨浮选或强磁选,得到钨细泥精矿。

其中重选-浮选联合工艺能充分发挥离心选矿机的作用,不再分级,处理能力大,粗选可选别粒度下限达10μm的矿粒。

重选-强磁选联合工艺流程相对简单,环境污染少(基本无污染),钨回收率可达65%。

以上为黑钨矿选矿工艺内容。在选厂生产中,具体选择哪一种工艺,需考虑矿石自身性质、选厂条件、投资预算等多种因素,建议先对黑钨矿进行选矿试验,根据试验结果定制适合的钨矿选矿工艺,以获得理想的选别指标与经济效益。

上一篇: 一文了解白钨矿粗选、精选浮选工艺

下一篇: 支持教育百年大计,鑫海矿业在行动!