2024-12-26 来源:鑫海矿业 (1255次浏览)

低钾长石是长石族矿物的一种,其化学组成主要为KAlSi₃O₈,通常还含有少量的钠(Na)、钙(Ca)、镁(Mg)等杂质元素。与其他长石品种相比,其钾(K)含量相对较低。低钾长石一般呈白色、灰白色或肉红色,具有玻璃光泽,硬度为6-6.5,密度在2.55-2.63g/cm³之间。它具有良好的热稳定性和化学稳定性,在高温下不易分解,能与其他矿物形成良好的共熔体系,这些特性使其在陶瓷、玻璃等工业领域具有重要的应用价值。

根据其矿石性质的不同,其选矿方法也有所异,目前,常用的工艺主要是磁选法、浮选法、重选法、酸浸法和高温焙烧法几种。

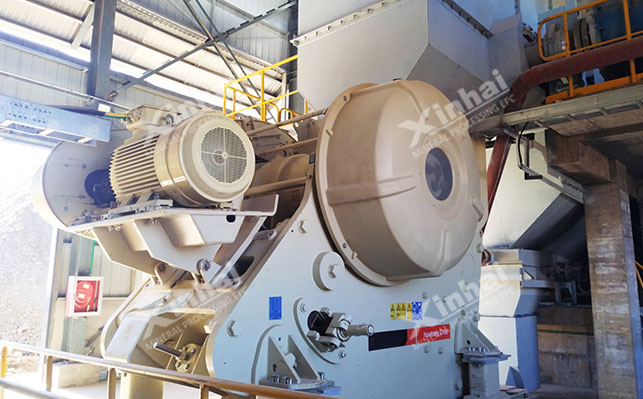

低钾长石磁选主要是根据矿物间存在的磁性差异进行选别的,一般低钾长石中矿物中会半生一些含磁性的铁矿石,而低钾长石本身为非磁性或弱磁性矿物。因此,在在磁选过程中,将低钾长石原料送入磁选机的磁场中,磁性杂质矿物会被磁场吸附在磁极上,从而实现与低钾长石分离。

原则流程通常为:

碎磨流程:开采后原矿给入到破碎机中进行破碎,粒度根据要求而定,可进行粗中细粒度,然后通过球磨机等进行磨矿,使矿物颗粒达到单体解离状态,磨矿细度通常要求-0.074mm占60%-80%左右,以便后续磁选能够有效分离磁性杂质。

磁选:对于强磁性杂质,可以采用弱磁场磁选机(磁场强度一般在80-200mT)进行初步分离;对于弱磁性杂质,则需要使用强磁场磁选机(磁场强度在400-1200mT)进行进一步分选。

该方法能够快速有效地去除低钾长石中的磁性杂质,提高产品的纯度和白度,对于一些磁性杂质含量较高的低钾长石矿石具有较好的提纯效果。但对于一些非磁性或弱磁性的含铁杂质(如黄铁矿等)以及其他非磁性杂质(如石英、云母等)的去除效果有限,往往需要与其他提纯方法联合使用才能达到更高的提纯要求。

低钾长石浮选是根据矿物间的表面物料化学性质差异实现选别的,尤其是矿物表面的湿润性。在低钾长石浮选过程中,通过添加浮选药剂改变矿物表面的性质,一般矿浆的pH值在2-4之间,使低钾长石表面带正电荷,然后加入阳离子捕收剂会吸附在低钾长石表面,使其疏水。同时,起泡剂的加入会产生大量稳定的气泡,进而疏水的矿物颗粒附着在气泡上随之上浮,实现浮选作业。

原则流程通常如下:

磨矿与调浆:原矿破碎磨矿后,进行调浆作业。调节矿浆浓度至25%-35%,并加入硫酸等酸类调节剂调节pH值至合适范围。然后加入适量的浮选药剂,用量根据矿石性质而定,以改善浮选环境和提高浮选选择性。

浮选:调好浆并加好药的矿浆送入浮选槽进行浮选。一般先进行粗选,得到粗精矿和尾矿;粗精矿再进行多次精选,进一步去除其中的脉石矿物,提高低钾长石精矿的品位;尾矿可根据情况进行扫选,回收其中残留的低钾长石,提高回收率。

低钾长石重选是根据各矿物间的密度差异实现分选的,在重力场或离心力场等外力作用下,使不同密度的矿物颗粒按密度分层或按粒度分级,从而实现矿物分离。低钾长石的密度低钾长石的密度一般在2.55-2.63g/cm³之间,而一些脉石矿物(如石英密度约2.65g/cm³,云母密度约2.7-3.1g/cm³)密度与之相近或略高。在重选过程中,通过水流或机械力的作用,使矿浆中的矿物颗粒运动,密度较大的脉石矿物颗粒趋向于在设备底部或特定区域富集,而密度较小的低钾长石则分布在其他区域。

原则流程主要如下:

破碎与筛分:原矿先进行破碎,然后通过筛分将矿石分成不同的粒级,一般分为粗、中、细三个粒级。不同粒级的矿物在重选过程中的运动规律不同,分别处理可提高重选效果。

重选:将筛分后的不同粒级矿浆分别给入相应的重选设备。矿浆在摇床面上受到横向水流和纵向摇动的联合作用,颗粒按密度和粒度在床面上呈扇形分布。低钾长石颗粒向床面的精矿端移动,而脉石矿物则向尾矿端移动,分别收集不同区域的产物即可得到低钾长石精矿和尾矿。

酸浸法是利用酸(盐酸、硫酸等)与低钾长石中的杂质矿物发生化学反应,将杂质溶解并去除,从而实现提纯的目的。在酸浸过程中,酸与低钾长石中的含铁、钛等杂质矿物发生反应,生成的可溶性金属氯化物进入溶液中,通过后续的固液分离步骤将其去除,达到提纯低钾长石的效果。

原则流程如下:

磨矿与酸浸:原矿先进行破碎和磨矿,使矿物颗粒达到一定的细度,一般要求-0.074mm占70%-80%左右,以增加矿物与酸的接触面积,提高酸浸效果。然后将磨细的低钾长石矿粉与酸溶液按照一定的液固比(一般为 2:1 - 3:1)混合,在一定的温度(通常为 60 - 90°C)和搅拌条件下进行酸浸反应,酸浸时间根据矿石性质和杂质含量而定,一般为2 - 6 小时。

固液分离与中和:酸浸后的矿浆通过过滤、离心等方法进行固液分离,得到酸浸后的低钾长石固体和含有杂质的酸液。酸液需要进行中和处理后排放,以减少对环境的污染。固体产物则用清水多次洗涤,去除残留的酸和可溶性杂质,然后进行干燥,得到提纯后的低钾长石产品。

高温焙烧法是利用高温条件下矿物的物理化学性质变化来实现低钾长石提纯。在高温焙烧过程中,低钾长石中的一些杂质矿物会发生分解、氧化或挥发等变化,从而与低钾长石分离。

原则流程如下:

破碎与焙烧:原矿破碎至合适的粒度,一般为10-20mm,然后将其送入焙烧炉中进行高温焙烧。焙烧温度一般在800-1200°C之间,焙烧时间根据矿石性质和焙烧设备而定,通常为1-3小时。在焙烧过程中,要控制好焙烧温度和时间,确保杂质矿物能够充分发生变化,同时避免过度焙烧导致低钾长石晶体结构的严重破坏。

冷却与选矿:焙烧后的矿石进行冷却,然后采用磁选、浮选、重选等方法进行选矿,进一步去除其中的杂质,得到提纯后的低钾长石产品。

上述是5种常见的低钾长石提纯方法的介绍,在实际选矿厂中,每种工艺方法均有自己的优势特点及适用环境,具体如何选择,需根据低钾长石矿石性质,选矿厂条件及其他因素等而定,若想获得理想的投资回报,建议进行选矿试验,通过试验分析,设计适合且合理的提纯方案。

上一篇: 钒钛磁铁矿选矿方法及工艺全解析!